Soletanche Bachy est un leader mondial des fondations et des technologies du sol.

Soletanche Bachy

est un leader mondial des fondations et des technologies du sol.

Nous rejoindre

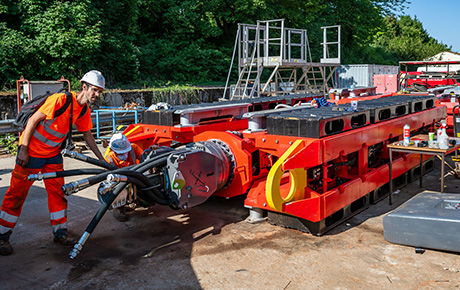

Chez Soletanche Bachy, l’avenir que vous construisez est sous vos pieds.

Soletanche Bachy vous offre des opportunités uniques d’évolution de carrière et de mobilité internationale. Venez bâtir votre parcours dans une entreprise qui s’engage dans le développement d’innovations et de solutions environnementales pour l’avenir.