Project Description

Des colonnes de sol-ciment construites par érosion

Le jet grouting est une technique assez répandue, mais dont Soletanche Bachy possède un savoir-faire unique.

Qu’est ce que le Jet Grouting ?

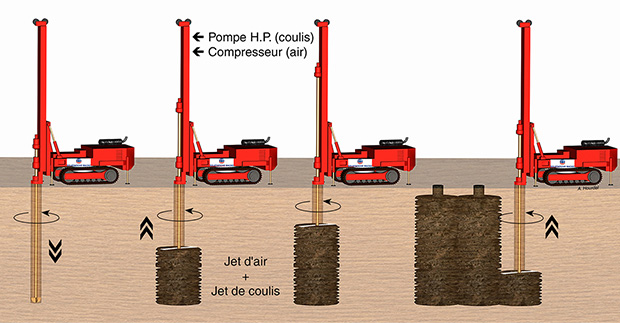

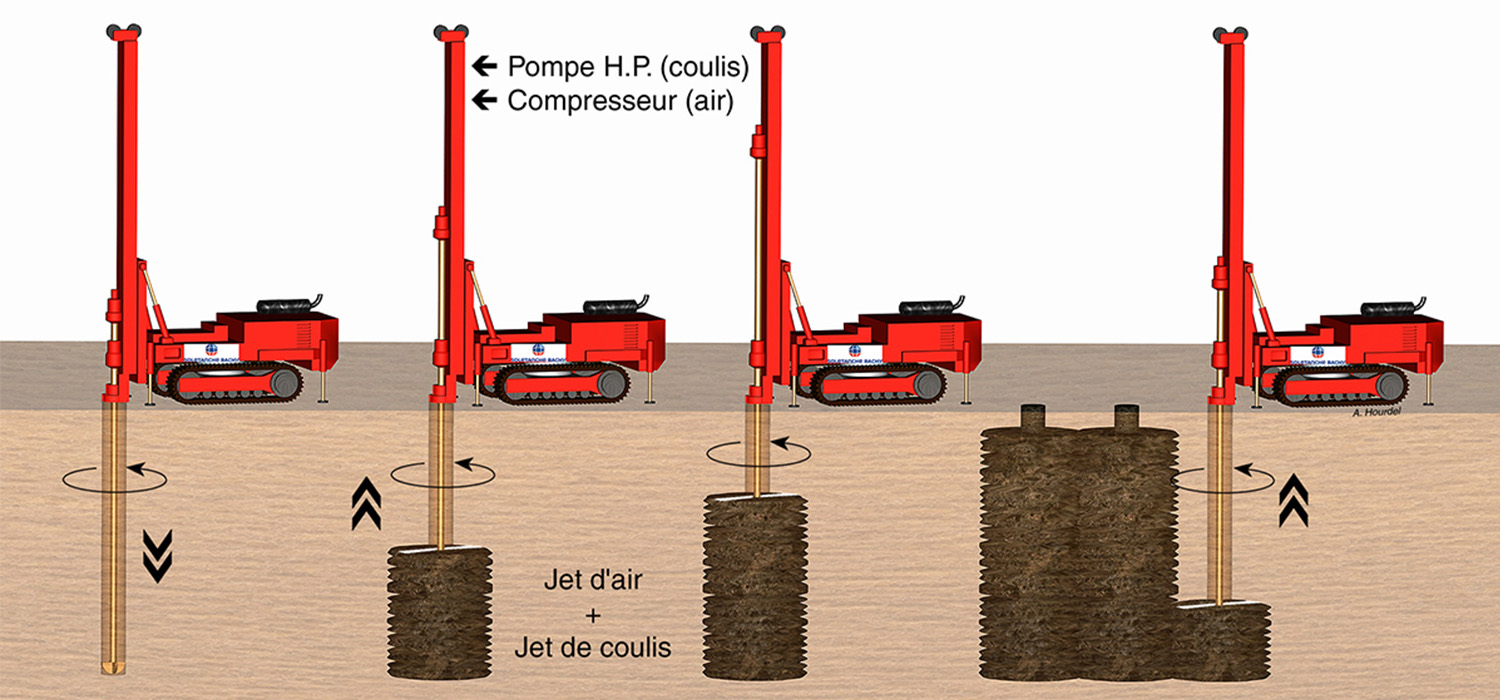

Le procédé jet grouting consiste à découper un sol en profondeur dans un forage à l’aide d’un jet de fluide(s) et à mélanger le sol érodé avec un coulis autodurcissant pour former des colonnes et autres structures dans le terrain.

Grâce à sa puissance élevée, le jet permet de destructurer le sol en place par érosion sur une certaine distance, fonction de la nature du sol et de sa compacité. Une partie de ce sol est alors substituée par le coulis de ciment apporté par le jet. Cette substitution plus ou moins importante du sol en place dépend de la technique utilisée et de l’objectif à atteindre.

Dans la grande majorité des applications, on s’applique à faire tourner et remonter l’outillage de telle façon que l’élément de sol-ciment formé en place soit à peu près cylindrique (colonne).

Les applications du Jet Grouting

Le procédé s’applique à tous les terrains meubles ou au rocher tendre, principalement en consolidation et sous certaines conditions en étanchéité.

En cas d’utilisation de la fonction étanchéité, et selon les critères à obtenir, le jet grouting peut être associé à un traitement additionnel par injection. Le procédé jet grouting s’applique aussi bien aux grands travaux de génie civil qu’aux petites reprises en sous-œuvre de bâtiments en site exigu.

Le procédé jet grouting peut se décliner en trois méthodes différentes :

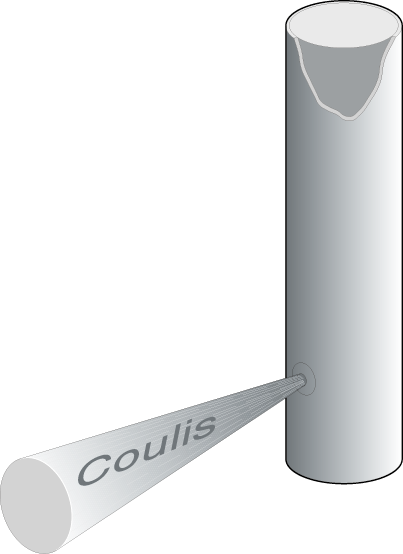

- Jet simple : La destructuration du terrain et la cimentation sont obtenues par un jet de coulis envoyé à haute pression au travers de buses montées au pied d’un train de tiges.

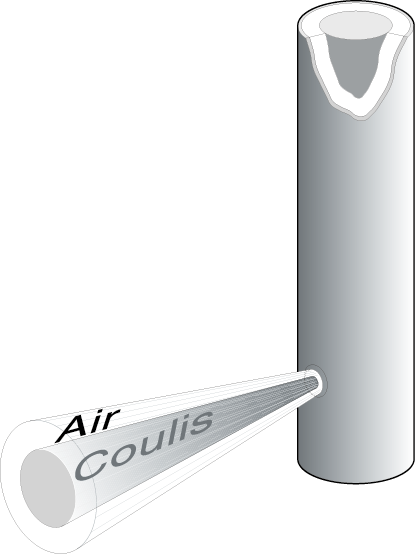

- Jet double : La destructuration du terrain et la cimentation sont obtenues par un jet de coulis haute pression entouré par un jet d’air concentrique qui en améliore le rayon d’action.

- Jet triple : La destructuration du terrain est obtenue par un jet d’eau entouré par un jet d’air concentrique et la cimentation est obtenue par un jet de coulis séparé.

Dimensions des colonnes

Suivant les paramètres du jet (débit, pression, méthode), le type de sol et l’outillage employé, le diamètre moyen des colonnes peut varier de 60 cm à plusieurs mètres. Les profondeurs de traitement peuvent aller jusqu’à 100 mètres. Les colonnes peuvent être verticales, inclinées ou même sub-horizontales.

Les avantages de cette technique

Une solution qui s’adapte à tous types de sols

La possibilité d’agir sur le diamètre de la colonne en modifiant les paramètres du jet

Un procédé qui ne nécessite que peu d’espace (faible emprise au sol, hauteur limitée)

Des colonnes pouvant être réalisées au contact de structures en béton ou maçonneries

La possibilité de construire des secteurs de colonne en déplaçant le jet sur un angle donné

La possibilité de réaliser des colonnes de dimensions importantes à partir de forages de diamètre réduit

Comment réalise t’on des colonnes de Jet Grouting ?

Le traitement par jet est opéré par une foreuse qui permet d’envoyer à la profondeur voulue dans le terrain un jet de coulis capable d’éroder le sol autour des tiges et de le mélanger au coulis jusqu’à une certaine distance.

Un équipement « à très haute pression » est utilisé pour pomper le coulis à travers une ou plusieurs buses de petit diamètre placées à l’extrémité des tiges de forage. La brusque réduction de diamètre entre tiges et buse accélère considérablement la vitesse du fluide et permet de former un jet.

Une colonne est formée en faisant tourner les tiges et en les remontant progressivement. On peut ainsi progressivement réaliser des structures formées de plusieurs colonnes sécantes.

Lors de la construction d’une colonne de jet grouting, les excédents de matériaux (mélange sol, eau et ciment) sont récupérés en surface pour évacuation en décharge.

Pourquoi travailler avec Soletanche Bachy ?

Contrôles et suivi de l’exécution

Un suivi de l’exécution des colonnes de jet grouting à toutes les étapes :

– Contrôle et adaptation en temps réel du positionnement de l’outillage et de la verticalité de l’ouvrage réalisé

– Estimation des caractéristiques du mélange final par essais sur éprouvettes de rejets en tête de forage durant la construction.

– Un système de supervision permettant de piloter le procédé et de contrôler les paramètres opératoires (pression, débit, vitesse de remontée, …).

CYLJET® ou cylindre électrique

L’estimation du diamètre d’une colonne peut être réalisée par une méthode géophysique : CYLJET® ou cylindre électrique.

Le diamètre est estimé par analyse du contraste de résistivité électrique entre la colonne et le terrain encaissant. Cette méthode est basée sur des mesures de résistivités grâce à une sonde mise en place dans la colonne, et interprétées au bureau grâce à une modélisation numérique.

Le saviez vous ?