20/12/2019

Réalisation de 1000 colonnes de Soil Mixing sur le chantier de la gare du pont de sèvres, sur le lot T3A du Grand Paris Express

Après un été marqué par une première paroi moulée ancrée par des tirants en fibre de verre et une opération de berlinoise, les travaux spéciaux de la gare du Pont de Sèvres sur le lot T3A du Grand Paris Express prennent une nouvelle dimension. En effet, le début de l’automne est marqué par le démarrage des travaux de Soil Mixing au droit de la boîte gare.

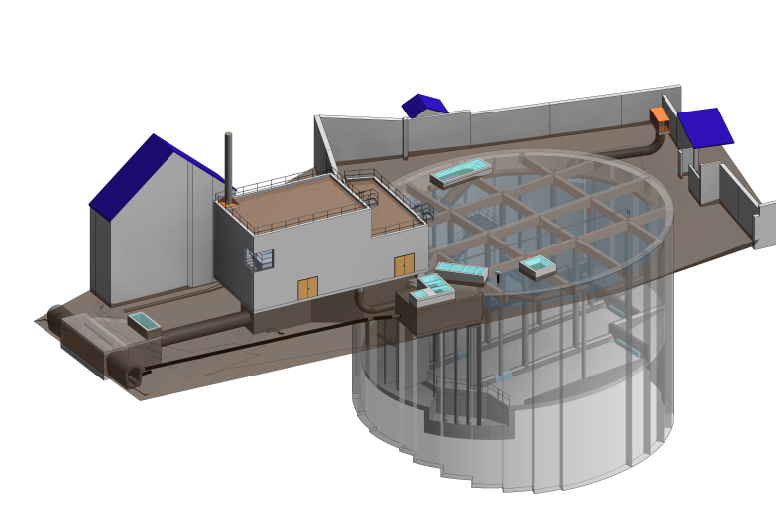

L’opération consiste en une amélioration générale des terrains à l’intérieur de la future gare, pour augmenter significativement la butée devant les parois moulées, durant les opérations de terrassement. En effet, la paroi moulée périmétrale de la gare (épaisseur 1,5 m, profondeur 45 m) qui est fichée dans la craie saine, rencontre une épaisseur importante de craie altérée, de 15 à 39 m de profondeur, qui possède de mauvaises caractéristiques géomécaniques.

Sous l’effet des poussées importantes des terres et de l’eau, la paroi présente des déformations trop importantes lors des terrassements, vis-à-vis des avoisinants sensibles.

Pour garantir la maîtrise des déformées, le maître d’œuvre avait prévu 17 refends en parois moulées de 1,5 m, sur l’épaisseur des craies altérées (en face de chaque panneau), qui devaient être traversés par le tunnelier avant le terrassement de la gare.

Le groupement Horizon a travaillé en partenariat avec SBFS (sous-traitant du groupement) et le bureau d’études Eurofrance, pour proposer une adaptation technique consistant à remplacer ces refends par un traitement de terrain général en Soil Mixing, plus économique et limitant le risque de coincement du tunnelier.

Pour faire approuver cette solution, un plot d’essai a été mené sur le chantier en mars 2019, avec la réalisation de 15 colonnes de Soil Mixing et une large campagne d’essais géotechniques sur des carottes prélevées au cœur du matériau traité. Le mélange sol/ciment ainsi prélevé s’apparente à un béton de sol avec des résultats de résistance à la compression de l’ordre de 3 à 6 MPa.

Les essais ayant été concluants, la solution peut désormais être déployée en grande masse sur le chantier.

Ainsi, depuis la fin du mois d’octobre, la foreuse SBFS Fundex F5000 a pris ses quartiers à Boulogne-Billancourt, en bord de Seine, face à l’île Seguin. La machine est équipée d’un outillage spécialement conçu et construit pour le projet, en collaboration entre les équipes matériel de Soletanche Bachy et le constructeur IHC. Il est composé d’une double tête de rotation, entraînant deux lignes de tiges équipées de pales de malaxage sur leur partie inférieure (11 m de hauteur). De cette manière, à chaque mise en station, la foreuse réalise deux colonnes de diamètre 1,5 m, légèrement sécantes, sur 39 m de profondeur.

L’injection de coulis bentonite/ciment est réalisée à la descente, à partir de 15 m de profondeur (entrée dans les craies), via l’âme creuse des tiges de forage. La foreuse est alimentée durant toute la réalisation de la colonne par deux pompes à béton, gavées par la centrale à coulis. Celle-ci a été dimensionnée pour fournir un débit de 80 m3/h de coulis de ciment dosé à 560 kg/m3 (C/E = 0 ,7). Pour y parvenir, un digesteur modulaire fabrique une boue mère stockée dans une piscine et deux Moritz 3000 dosent le ciment à la demande. L’ensemble est alimenté par un pompage d’eau en Seine.

Le forage est réalisé en ajoutant de l’air comprimé dans la ligne d’outil et est monitoré grâce à un capteur de déviation en pied de tarière. L’ordinateur de bord de la machine permet également de contrôler le bon malaxage des terrains et de vérifier en direct la pénétration dans la craie saine via un critère d’ancrage. Ainsi, la profondeur du traitement de terrain est optimisée pour chaque doublet.

Les données informatiques de l’enregistreur sont ensuite déversées dans la nouvelle application en ligne Zetta-Lyze, pour être traitées en continu par l’équipe du chantier. La production des diagraphies de forages et la modélisation 3D des déviations des colonnes sont ainsi disponibles quasiment en temps réel.

Après une période de réglage et de montée en cadence, l’équipe organisée en deux postes a trouvé son rythme de croisière, en produisant de 8 à 14 doublets (28 colonnes) par jour. Ces bons rendements viennent récompenser le travail de préparation méticuleux pour lequel de nombreuses branches de l’entreprise ont été mises à contribution (SBFS bien évidemment, mais également le bureau d’études matériel, le laboratoire matériaux, la direction technique groupe, les experts, le bureau d’études Eurofrance, l’équipe du chantier T3A).

Au total, 504 doublets légèrement sécants devront être réalisés (1008 colonnes), jusqu’au mois de février 2020.

Immédiatement après le Soil Mixing, les équipes de parois moulées qui travaillent actuellement sur le couloir de correspondance de la gare, situé juste à côté, prendront le relais pour réaliser les parois moulées de la gare. Trois bennes KS organisées en trois postes sont prévues pour ces travaux au printemps 2020. Enfin, un collage en jet grouting devra être réalisé entre la paroi moulée d’enceinte et le traitement en Soil Mixing.

Dès lors, la gare sera prête pour permettre le passage du tunnelier qui doit démarrer son excavation depuis le puits de lancement en janvier 2020.